« Il nous a fallu sortir de l’artisanat qui caractérisait l’industrie aéronautique française dans le passé pour en arriver en quelque sorte à une industrialisation de cette industrie» déclarait le ministre Guy La Chambre lors d’une visite à Méaulte le 27 juillet 1938[1]. A cette date pourtant, la sortie évoquée par le ministre était loin d’être réalisée. Il ne s’agissait pas en effet de rejoindre un niveau d’industrialisation donné mais bien de s’inscrire dans un processus de révolution des techniques et méthodes de fabrication constitutive d’une révolution industrielle qui, partie des États-Unis, allait modifier profondément le visage de cette industrie avant et pendant la Deuxième Guerre mondiale.

Malgré l’étroitesse des marchés[2], l’adoption de la construction métallique allait ouvrir la voie à des méthodes issues de l’industrie automobile, elle-même en voie de conversion vers les procédés de production de masse. Lorsqu’on veut évaluer l’importance des défis à relever pour adapter l’industrie aéronautique française aux exigences du réarmement face à la menace hitlérienne, il nous parait nécessaire de revisiter la révolution industrielle qui a affecté cette industrie dans les années 1935-1940. Bien oubliés aujourd’hui, les rapports d’auteurs aussi variés qu’Amaury de La Grange, Albert Métral, Jean Monnet ou l’ingénieur général Champsaur témoignent des efforts français pour prendre appui sur les réalisations américaines. On relèvera au passage la contribution essentielle à cette révolution d’un ingénieur français, vivant aux États-Unis, Henry Guérin.

La construction aéronautique, exemple du retard industriel français

En 1937-1938, l’échec des premiers plans de réarmement aérien était bien diagnostiqué comme l’effet de la tentative malheureuse de 1934-1935, de passer des commandes importantes à une industrie incapable d’y faire face. C’était l’occasion d’un constat partagé sur le décrochage de l’industrie aéronautique française face à ses concurrentes et rivales étrangères.

Un constat multiforme

Pour Stéphane Thouvenot, dans une note du 13 septembre 1938, « l’explication de l’insuffisance actuelle de la production de l’aéronautique peut être recherchée dans les directions suivantes :

A-Rendement général médiocre de l’industrie nationale ;

B-Main d’œuvre aéronautique ;

C-Outillage ;

D-Organisation générale de la production ;

E- Conception des matériels ;

F-Direction et organisation des usines »[3].

Nous n’envisagerons pas ici les facteurs relatifs à la main d’œuvre, qui méritent une étude spécifique à laquelle nous procéderons ultérieurement.

Mise en cause par Thouvenot, l’insuffisance flagrante des outillages est attestée par les évaluations du matériel établies à l’occasion des nationalisations, arrêtées à 43 millions pour l’ensemble des sociétés concernées, à savoir:

-14,7 millions pour la Société du Nord ;

-4,4 pour Sud-Est ;

-7,2 pour Sud-Ouest ;

-0,84 pour la SNCA du Midi ;

-6,6 pour la SNCA du Centre ;

-9,6 millions pour la SNCA de l’Ouest»[4].

Comme le relevait Albert Métral, dans son rapport de mars 1938, « l’aviation [française], en l’état actuel, n’a fait aucun progrès dans le domaine de l’outillage. On ne peut qu’être frappé par la différence considérable qui existe sur ce point particulier entre la France et des pays comme l’Angleterre, l’Allemagne ou les États-Unis. A de rares exceptions près, nos méthodes de production relèvent de l’artisanat. Le personnel de maîtrise des ateliers ne remplit pas son rôle qui est de signaler, d’une part, à la direction, l’exagération considérable des temps de fabrication par manque d’outillage, d’autre part, au bureau d’études, les nécessités impérieuses d’une construction plus simple et moins onéreuse. […] Il est urgent de prévoir l’outillage des usines aéronautiques en collaboration étroite avec l’industrie de la machine-outil française qui est prête sur ce point à faire l’effort nécessaire »[5].

La toute nouvelle usine de Châteauroux, que Marcel Bloch n’avait pas lésiné à concevoir sur un modèle architectural prestigieux, n’était pas pour autant un exemple de modernité industrielle. En Septembre 1936, « les longerons et les stabilisateurs, comme tous les rivetages, du MB 131 furent effectués à la main »[6] . Comme il s’y ajoutait le manque d’ouvriers, « l’étude du rendement de cette usine serait édifiante. Elle n’a pas sorti un appareil en 1937 »[7]. Prévalant encore dans les usines françaises, le formage des tôles par chaudronnage manuel était doublement pénalisant : lent et coûteux, il exigeait une main d’œuvre qualifiée alors que le formage à la presse, beaucoup plus rapide, ne demandait qu’une main d’œuvre rapidement formée à l’usage de ces machines.

Chez Renault, pour ses activités aéronautiques du moins, les velléités de modernisation ne semblent pas avoir été poussées très loin, sans doute faute de conviction personnelles de la part de Louis Renault qui préférait des évolutions graduelles, alors que l’industrie aéronautique était confrontée à des ruptures. Au dire du général, et ancien ministre Denain, « notre retard pour les moteurs était encore plus accentué pour les cellules : la même collaboration était indispensable avec l’industrie américaine. La maison Renault fut entravée dans cette tâche par l’hostilité de l’industrie aéronautique française et même de certains de nos ingénieurs de l’Etat, atteints sans doute dans leur amour-propre ; les uns et les autres prétendant que l’industrie française n’était pas si en retard qu’on voulait bien le dire et, qu’en tout cas, elle pouvait se redresser seule. Du reste, l’initiative de la maison Renault, mise en œuvre par M. Peyrecave, très appuyé par M. Volpert, alors Directeur technique au Ministère de l’Air, ne donnait pas les résultats qu’on en espérait car l’ingénieur qui devait s’établir en France y renonçait définitivement en mai 1936, prétendant que les conditions dans lesquelles il aurait à faire fonctionner la nouvelle usine étaient défavorables par suite des convulsions sociales»[8].

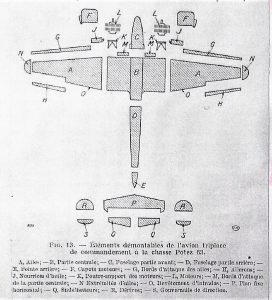

Autre facteur défavorable, que relevaient en particulier le sénateur de la Grange et l’ingénieur Métral, la plupart des matériels en commande comportaient une structure trop complexe, inadaptée aux techniques modernes de fabrications.

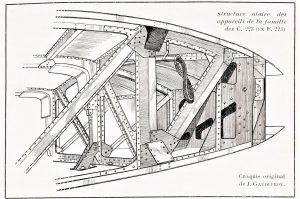

Exemple d’une construction archaïque, la structure alaire des Farman 223, source: L’aéronautique, décembre 1938

Par ailleurs, « les commandes portaient toujours sur un nombre d’appareils trop restreint pour permettre à l’industriel de standardiser sa production. Des modifications incessantes, exigées soient par l’état-major, soit par les services techniques, venaient gêner la production et augmenter considérablement les prix de revient. Enfin, loin d’encourager les constructeurs à améliorer l’outillage de leurs usines et à s’inspirer des méthodes de production de l’industrie automobile, le Ministère de l’Air pénalisait ceux qui s’engageaient dans cette voie. Les prix des appareils étaient en effet calculés en prenant pour base la dépense en matière première et en main d’œuvre. Puis, le bénéfice qui venait s’y ajouter était calculé exclusivement sur la main d’œuvre. En conséquence, plus un industriel incorporait de main d’œuvre dans sa production et plus son bénéfice était important. Si, pour exécuter un certain travail, il parvenait, grâce à l’acquisition d’une machine à diminuer de moitié le temps passé, son bénéfice était diminué d’autant, eu aucun compte n’était tenu dans la fixation des prix de l’investissement qu’avait entrainé l’achat de la machine »[9].

A l’origine du retard: commandes émiettées, structures archaïques, sous équipement

L’émiettement des commandes passées à l’industrie française de 1933 à 1936 est bien illustrée par le cas des bombardiers bimoteurs Bloch 200 puis 210. Avec un total de l’ordre de 450 appareils, l’ampleur de ces commandes n’est pas négligeable au regard des expériences étrangères, à l’exception de l’Union Soviétique.

Plus de 200 Bloch 200 devaient être produits, la première commande de 30 exemplaires, dont 26 à construire par Potez, étant passée le 1ère décembre 1933. Compte tenu des commandes supplémentaires passées en août 1934 et avril 1935, la part de Potez fut portée à 111, 19 Bloch 200 étant produits par Breguet, 45 par Hanriot et 19 par Loire. De même, la production de 253 Bloch 210, commandés entre 1935 et 1936, fut répartie entre Potez, Bloch (25 appareils), Hanriot (30), ANF (20), Breguet (16) et Renault (35), puis les Sociétés Nationales constituées au début de 1937.

L’un des 400 Bloch 200/210 construits, un Bl210 du GB I/21, source : Breffort & Jouineau, L’aviation française.

Alors directeur des constructions aériennes, Dumanois éclaire la logique de cette répartition des commandes. « En ce qui concerne les 130 Bloch 210 (appareil nouveau), une partie importante me parait devoir être réservée à la maison-mère, sous réserve qu’une tranche de ces appareils soit fabriquée ans la maison de Berre, où les moyens industriels de SPCA et de Romano seraient utilisés à titre de sous-traitance. Une petite série de ces appareils m’a paru devoir être confiée par ailleurs à la société Hanriot, qui est particulièrement désignée pour ce genre de construction voisin de celui du Bloch 200, et qui d’ailleurs a fait des offres à ce sujet. Il m’a paru intéressant également d’orienter, conformément à votre demande [du ministre, le général Denain] l’activité industrielle du groupe Caudron-Renault, au Mans, vers la construction de ce type d’appareil ». En sus, « je pense qu’il serait très utile de mettre en jeu les moyens de production de la Société Latécoère en lui confiant une commande supplémentaire de 20 Bloch 210, par exemple, livrables dans le premier trimestre 1936 »[10].

Une note de février 1935 fait état de la volonté de rationalisation que Dumanois s’efforçait de mettre en œuvre, sans grand succès au vu des décisions prises et des résultats obtenus :

- Ne pas éparpiller les marchés afin de ne pas disséminer les responsabilités et de grouper les efforts demandés.

- Prévoir l’utilisation de tous les moyens disponibles, pour cela faire appel à des sous-traitants offrant une capacité de production importante

- S’adresser pour les appareils nouveaux aux maisons-mères dans toute la mesure du possible, afin de diminuer les aléas qui se présentent toujours quand un licencié entreprend la construction d’un appareil dont la fabrication en série n’est pas encore assise »[11].

Résistance au changement

Le conservatisme malthusien, très répandu dans l’industrie comme dans la société française, n’épargnait pas l’aéronautique. Il se traduisait par une opposition à la construction en série, en particulier d’appareils métalliques. Le 27 Juin 1935, M. de Nadaillac, rapporteur de la Commission de l’Aéronautique à la Chambre, reconnaissant que les industriels seraient dans l’incapacité d’absorber les nouvelles commandes, « préconisait un usage plus généreux du bois et de la toile, au lieu du duralumin coûteux et lent à produire »[12]. En Juin 1938, alors que le journal ‘L’Air’ soutient l’action de Guy La Chambre, un article signé O.K. dénonce le recours excessif à la construction métallique. Alors que « une prodigalité insensée préside actuellement à la course aux armements aériens […] il nous semble qu’au cours de ces dernières années on a dangereusement exagéré les mérites de la construction métallique pour les avions militaires. Il faut voir dans cette erreur, justement qualifiée de ‘politique de milliardaires’, la cause des charges extravagantes que le seul budget de l’Air fait peser sur les contribuables »[13].

Le président de la commission de l’Aéronautique de la Chambre des députés, Lucien Bossoutrot, considérait encore, en Décembre 1940 que « M. Caquot avait de grandes qualités, mais, partisan de l’industrialisation à outrance, il préconisait de manière excessive la construction métallique. La Commission [de l’Air de la Chambre] au contraire, qui envisageait la mobilisation éventuelle de nombreux ouvriers du bois au chômage, envisageait la fabrication d’un certain nombre d’avions en bois »[14].

L’influent directeur de la revue ‘l’Aéronautique’, Henri Bouché, devait constamment critiquer les efforts de réarmement aérien. Il ira, en août 1937, jusqu’à imputer aux gouvernements occidentaux une part de responsabilité dans le réarmement allemand : « Nous nous excusons de revenir sur le passé. Mais pourquoi faut-il qu’en 1934 les gouvernements au pouvoir dans les grandes démocraties occidentales aient fait si bon marché de leurs responsabilités générales pour assumer une responsabilité particulière dans le démarrage de la course aux armements aériens ? Nous avions alors une avance militaire indéniable ; or, qui pouvait croire que –face à une Allemagne industrielle et soumise à la dictature- nous pourrions dans la course ouverte conserver cette marge de supériorité, Aujourd’hui, tout le mal est fait. Quarante mois écoulés ont permis à l’Allemagne de mobiliser sa puissance aéronautique et, en même temps, d’établir sa première armée de l’Air ». Le délai n’est peut-être pas long où les nouveaux matériels allemands, vainqueurs à Zurich le mois précédent, sortiront « en très grande série, à l’usage immédiat des unités…Ainsi l’évènement semblera justifier ceux qui, quatre ans plus tôt, dénonçaient le danger immédiat d’une force aérienne allemande inexistante. En fait, les délais intervenus pour que l’évènement s’accomplisse condamneront la hâte malfaisante de 1934, et la justice voudrait que cette condamnation platonique ne fût pas la seule »[15]. Le général Jauneaud devait déclarer : « J’eus l’impression que M. P. Cot, [quand il se résigna à l’incapacité pour la France d’avoir une aviation forte], subit l’influence de l’un de ses meilleurs amis, M. Henri Bouché, esprit extrêmement cultivé mais systématiquement hostile au développement aérien dans le domaine militaire »[16].

Autre témoignage de cet état d’esprit, Charles Pierre Gourdou, président des constructeurs privés, reçu par Guy La Chambre le 1er Juillet 1938, se déclare : « 1-Contre les méthodes américaines de fabrication, 2-contre l’orientation industrielle actuelle de l’industrie aéronautique française »[17]. En janvier 1939, Georges Houard, l’influent directeur des Ailes, met en doute le recours privilégié aux méthodes de production américaines en regrettant que le ministère ne se tourne pas plus vers le concours de l’industrie britannique : « Nous avons rappelé la remarquable facilité de construction que présente l’avion de chasse Hawker Hurricane. Cet avion, fait de tubes d’aciers et d’éléments standard en alliage léger, n’exige que le minimum d’outillage ; son montage s’effectue au moyen de gabarits en bois que l’on peut multiplier et installer partout et n’importe où. En trois mois, il est possible d’organiser où l’on veut une fabrication en série d’avions Hurricane. Et cet avion, est-il besoin de le dire à nouveau, dépasse nettement, en performances, le P36 américain […] Nous sommes opposés à ce qu’on achète au dehors ce que la France peut produire. Mais si, vraiment, nous avons besoin de matériels étrangers, tout indique qu’on peut réaliser, avec l’industrie aéronautique anglaise, de préférence à toute autre, une fructueuse collaboration »[18]. Or, « le Hawker Hurricane, bien que doté d’ailes à revêtement métallique à partir de 1939, conservait une structure en tubes d’acier développée pour les biplans Hawker du début des années 1930 »[19].

Hurricane et Spitfire, exemple du contraste entre construction ancienne et moderne, source: RAF History Journal

Sans discuter sur le fond la pertinence d’un projet de production de Hurricane, qui supposait de disposer des moteurs Merlin nécessaires, on relève la vision idéalisée d’une technique de production traditionnelle, économe en machines.

Une révolution industrielle dans l’industrie aéronautique

Après des tentatives dispersées, notamment en Allemagne, chez Junker, la construction métallique allait s’imposer aux États-Unis, avec les bombardiers Martin B10, les Boeing P26 de chasse et 247 de transport. Dans le même temps, l’industrie automobile, passée plus tôt à la construction entièrement métallique voyait se généraliser les procédés de fabrication de masse initiés par Henry Ford. La transposition des méthodes de l’automobile à l’aviation n’allait pas de soi, vue la différence d’échelle de ces deux industries. Elle allait pourtant constituer le moteur d’une révolution industrielle.

Le modèle de l’industrie automobile

A priori, l’aviation paraissait bien peu concernée par la production de masse initiée dans l’industrie automobile. Ainsi pouvait-on lire dans les colonnes de Flight en 1938 : « C’est une idée couramment répandue [en Angleterre] que la production aéronautique américaine suit largement les méthodes des usines automobiles. Ce n’est certainement pas le cas ». Selon M. Wright, ingénieur en chef de la Curtiss-Wright Corporation, les séries moyennes étaient alors de l’ordre de 100 appareils. « L’importance de ces commandes est insuffisante pour justifier l’usage de machines-outils spécialisées pour une tâche particulière, mais implique que l’on doit adapter des machines d’usage général à des usages particuliers»[20]. Ce constat se trouve également dans un article français sur le Salon de 1938 : « Le parallèle avec l’industrie automobile n’est pas justifié, en raison de la disproportion des séries. Telles méthodes qui exigent un outillage coûteux sont payantes lorsqu’il s’agit de produire 10 000 pièces identiques, ou davantage ; l’aviation ne connait pas encore ces taux de production, et ne les connaitrait pas même en cas de conflit, car l’évolution est trop rapide pour permettre d’envisager plus de quelques centaines de pièces identiques »[21].

En Juin 1938, Charles Brull, ancien directeur des laboratoires de Citroën, écrivait : « L’ingénieur d’automobile se trouve conduit à une comparaison dont nulle part ailleurs il n’a vu faire mention. C’est un parallèle entre l’aviation militaire française actuelle et la situation de l’automobile avant et après la guerre »[22]. Les réflexions de l’auteur, en forme de manifeste, vont bien au-delà des comparaisons conventionnelles. « La grande série, la vraie –celle qu’on ne connait en France à peu près que de nom et à laquelle il faut bien constater que l’ouvrier français est peu adapté- ne s’accommode pas de la médiocrité : production rapide et qualité (en fonction d’un cahier des charges préalablement établi) vont obligatoirement de pair. Pourquoi ? Tout simplement parce que en grande série il est plus facile de faire de bons produits que de médiocres parce que l’ajustage à la main est remplacé par des montages faits une fois pour toutes et la ‘mise au point’, purement subjective, par des tolérances de fabrication, de nature strictement expérimentale. Les résultats, on les connait : parmi les plus caractéristiques, insistons sur la facilité de réparation, autrefois confiée à des artisans rares et coûteux, aujourd’hui faite sous la forme d’échanges standard exécutables plus rapidement, plus économiquement». Cette organisation impose ses exigences dès la conception des modèles : il faut « éviter la fatale erreur de programme condamnant un engin, déclaré valable par l’usine créatrice, à n’être pas absorbable par la clientèle. Si la voiture est faite pour être vendue, un avion, et tout particulièrement un avion militaire, est fait non seulement pour voler, mais pour voler à de nombreux exemplaires et entre toutes les mains. Pour cela, un seul moyen : qu’il soit conçu pour être étudié, pour être construit en série aux points de vue appareils, moteurs, cellules… ».

L’ingénieur Charles Brull, source: La Technique Moderne, 1937.

« Or, qu’avons-nous vu dans l’automobile, et aujourd’hui dans l’aviation ? Le désir indiscutablement le plus légitime d’une équipe attelée à une création est d’atteindre à la perfection : elle va s’y efforcer par tous les moyens et n’y arrivera pas. Car, posé sous cette forme non limitée, le problème est insoluble, parce qu’il ne tient pas compte d’un facteur capital, le facteur temps ». Ceci implique que les décisions d’adoption d’un modèle échappent aux techniciens qui les conçoivent. Or, « c’est un fait constant qu’en France les ingénieurs d’étude ne sont pas toujours suffisamment entrainés à fabriquer ». Se référant à son expérience chez Citroën, Brull indique la possibilité d’étudier et de réaliser très rapidement des prototypes de nouveaux modèles à partir d’un programme réaliste et bien conçu. En matière de fabrication, l’aviation doit de même suivre la voie ouverte par l’automobile, comme aussi en potentiel de réparation, qu’autorise la standardisation, a contrario de ce que l’on peut observer dans l’aviation française : « Dernièrement, en suivant le montage, sur un de nos plus beaux avions, d’un compresseur nouveau auquel je m’intéressais, j’ai remarqué qu’il fallait trois jours à un spécialiste d’élite pour ajuster correctement (à son idée) le couvercle qui ferme la partie centrale de l’hélice ».

Aux États-Unis, « la généralisation de plus en plus étendue de la construction métallique a permis d’appliquer à l’industrie aéronautique les méthodes et les machines de mass-production utilisées dans l’industrie automobile.[…] Le chef des fabrications a la plus grosse part des responsabilités. Dans la plupart des usines américaines, on a été le prendre dans l’automobile (ainsi que la majeure partie de son état-major)», remarque pour sa part l’ingénieur général Champsaur dans son rapport de 1939[23].

Sur ce dernier point, Caquot souligne les progrès à accomplir : « les pièces de forge actuellement utilisées sont si loin de la forme définitive que la pièce finie ne pèse pas, en général, le ¼ de l’ébauche forgée. Les machines à forger que nous trouvons dans la grosse industrie automobile permettront vraisemblablement une économie très importante des aciers spéciaux dont le prix est, du reste, assez élevé»[24].

La référence à l’industrie automobile signale aussi des priorités en matière d’équipement des usines. Dans son rapport de mars 1938, Albert Métral signale quelques priorités en la matière, comme l’adaptation à l’aéronautique des ‘rolling machines’ de l’industrie automobile dérivées des machines à étirer et à profiler. Pour tout ce qui concerne l’outillage mécanique, une étude d’ailleurs simple est nécessaire afin de déterminer, tant pour le prototype que pour la série, une gamme homogène de machines-outils, fraiseuses universelles, tours et perceuses semi-automatiques pour le prototype, machines de production non-universelles pour la série. Enfin, quelques machines accessoires, d’ailleurs en nombre restreint machines à grignoter, cisailler ou découper ». Cette question, poursuit Métral, si elle est primordiale, peut « cependant être résolue très rapidement par une collaboration directe des techniciens qualifiés de l’aéronautique et de la machine-outil française, et après une enquête immédiate sur les méthodes anglaises et américaines, que connaissent d’ailleurs parfaitement des ingénieurs de l’aéronautique comme le Directeur Volpert et M. Ziegler »[25].

Il faut garder à l’esprit que le recours à des méthodes modernes, notamment d’emboutissage à la presse, avec les investissements correspondants, ne se justifiait que pour des séries assez importantes. Des données britanniques établissent que le ‘point mort’ à partir duquel cet investissement, avec en particulier l’utilisation de presses, permet une réduction des coûts est de l’ordre de 500 exemplaires, aussi bien pour la production de moteurs chez Bristol que des Spitfire chez Vickers-Supermarine[26]. Fairey semble avoir été le premier constructeur britannique à s’être engagé dans un programme massif d’acquisition de machines en février 1936 pour répondre à d’importantes commandes de Battle. Premier appareil commandé à plus de 1000 exemplaires dans les années 1930, cet appareil en effet était, contrairement au Hurricane, conçu pour la construction en série par des techniques modernes[27].

C’est pourtant aux États-Unis que la référence à l’industrie automobile allait entrainer une révolution industrielle dans l’aéronautique.

La référence américaine

Divers rapports de 1938 et 1939 nous permettent d’appréhender la perception française de la révolution industrielle en cours dans l’aéronautique américaine. C’est au travers des études et témoignages du sénateur Amaury de la Grange, de l’ingénieur Albert Métral, du banquier Jean Monnet et de l’ingénieur général Champsaur que nous verrons définir l’expérience américaine comme un modèle et un recours pour l’industrie française.

Dans son rapport du 15 février 1938, Amaury de la Grange se faisait l’avocat d’un recours à l’industrie américaine : « Tout d’abord, nous pouvons trouver sur le marché américain toutes les machines-outils qui nous manquent pour que notre industrie nationale soit au niveau de l’industrie allemande ou de l’industrie américaine. Dans un rapport annexe établi avec la collaboration de l’ingénieur Négrier, nous indiquons quelles sont les machines dont l’adoption a permis notamment à la Maison Douglas d’accélérer sa production et de réduire le prix unitaire de ses appareils. Il appartient au Ministre de l’Air, conformément à la volonté nettement exprimée par le Parlement et grâce aux larges crédits votés à cet effet, d’établir sans délai un plan d’outillage de nos usines d’aviation et de passer commande aux États-Unis de celles des machines que l’industrie française ne pourrait livrer en temps utile. Mais pour établir un pareil plan, il faut être rompu aux méthodes de production en série. Il faut aussi savoir quel appareil chaque usine sera appelée à construire et il faut surtout que les appareils mis en construction se prêtent à cette construction en série.

Nous estimons qu’aucun appareil français ne répond à cette exigence. Aussi pensons-nous que le seul moyen de rattraper le temps perdu consiste à créer un lien entre certaines usines nationalisées et certaines maisons américaines qui leur apporteraient leurs méthodes, leurs spécialistes et, en attendant que des prototypes français soient conçus dans ce sens, des modèles d’appareils se prêtant à la construction en série. A quelques nuances près, c’est ainsi que les Russes comme les Allemands ont procédé et les résultats ont été remarquables »[28].

Un Memorandum de Jean Monnet envisageait, à côté de l’achat d’avions américains éventuellement montés au Canada, la «coopération de l’industrie américaine au développement d’un potentiel de fabrication aérienne supplémentaire française ». Selon « ce que les milieux autorisés des États-Unis considèrent comme possible […] cette coopération peut n’être que technique, l’assistance de l’industrie américaine étant utilisée à titre consultatif pour déterminer le plan des usines, choisir leur outillage et organiser leur production ; ou encore la France peut considérer comme indiqué d’offrir à l’industrie américaine une participation financière ; mais dans ce second cas, il n’est pas certain que les firmes américaines accepteraient »[29]. Au terme d’un processus adapté, selon qu’il s’agit de produire un appareil de conception française ou américaine, « si les usines en France sont rapidement construites et si leur équipement est simultanément prévu avec un outillage choisi après consultation des maisons américaines, le tout devrait être prêt en douze ou quatorze mois »[30].

Jean Monnet dans les années 1940, source: site parisrues.com

Dans son rapport précité de mars 1938, Amaury de La Grange faisait état d’une offre dans ce sens de la Société Glenn Martin qui « pourrait établir un programme et se charger de l’acquisition des machines-outils et du montage […] Pour pouvoir produire 5 appareils par semaine, il faudrait une usine de 500 000 pieds carrés [46 000 m2][31].

Le procédé Douglas Guérin, un Français au cœur de la révolution industrielle

Alors que le principe d’un enchainement de postes de travail le long d’une chaine constitue le principe de la production de masse, une technique allait renouveler les procédés d’usinage, en remplaçant le travail manuel par l’action de presses dans le formage et, dans une certaine mesure, la coupe des éléments métalliques.

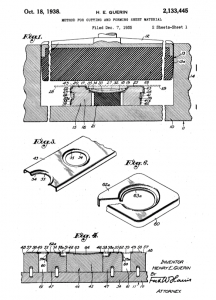

Une innovation majeure

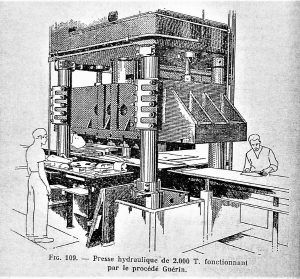

Selon Gordon Ashmead, « le procédé Guérin a été la principale contribution à la fabrication des avions entièrement métalliques. L’adoption quasi universelle de cette méthode de formage des tôles fut le facteur qui affranchit le formage des feuilles métalliques d’une technique manuelle pour l’adapter à la production de masse. Pour nombre d’industriels de l’aviation, ce procédé a contribué à la victoire »[32] . Dès 1943, on pouvait lire dans Flying Magazine : « En permettant de confier à des ouvriers semi-qualifiés des opérations de formage des tôles, le procédé Guérin a constitué un facteur spécifique des plus importants pour permettre la production de masse des avions militaires »[33]. Comme l’explique après-guerre l’ingénieur Guy Du Merle, dans un ouvrage de référence sur la construction des avions : « Souvent nous parlerons de travail à la presse. Rappelons qu’il existe deux sortes de presses de principes bien différents, la presse mécanique et la presse hydraulique…Pour les grands emboutissages, si la cadence prime tout (industrie automobile) on a recours aux grosses presses mécaniques ; si, au contraire, on préfère éviter l’encombrement et le prix de pareils monuments et des outils de plusieurs tonnes dont il faut les équiper, on s’adressera , comme on l’a souvent fait dans jusqu’à présent dans l’aéronautique, aux presses hydrauliques avec lesquelles on peut en outre faire l’économie d’un outil sur deux, grâce au procédé Guérin dans lequel le poinçon seul (d’ailleurs porté par le plateau inférieur fixe) est réalisé en métal, la matrice étant remplacée par des empilages de feuilles de caoutchouc, portées par le plateau descendant, qui sous forte pression appliquent énergiquement la tôle contre l’outil unique »[34]. Le procédé Guérin permet également de réaliser le découpage des pièces en série, « on peut en effet cumuler le formage et le découpage en une seule opération avec le procédé Guérin : le découpage se fait en fin d’opération, en disposant des outils tranchants à bords vifs au fond des creux à bords arrondis donnant le formage »[35].

Illustration du procédé Guérin, source: Capdeville, Le formage des tôles et ses applications à l’industrie aéronautique

A cet avantage d’une combinaison d’opérations de formage et de découpe, le procédé Guérin ajoute le recours à plusieurs postes de chargement –en pratique, jusqu’à quatre: à chaque application de la presse est substituée une autre table d’outils. Ainsi, « avec 4 postes de chargement, pour une cadence de la presse d’un coup par minute, les ouvriers disposent de 3 minutes pour le chargement de chaque plaque. Deux ouvriers par poste sont généralement suffisants »[36]. Comme chaque plaque peut comporter plusieurs matrices pour fabriquer des pièces différentes, la productivité d’une presse et des personnels qui y sont affectés s’en trouve multipliée. La puissance des presses hydrauliques pouvant atteindre 2000 tonnes ne se justifie pas par l’exigence de pressions de cet ordre, mais par la possibilité d’exercer une pression modérée sur une plus grande surface. « Cette pression doit être de l’ordre de 80 kg par cm2 pour les tôles d’alliage léger d’épaisseur courante en aviation, ce qui conduit à utiliser des presses de 500 tonnes avec table de 0,50 m sur 1,20 m, de 2000 tonnes avec table de 1 m sur 2,4 m ou même de 5000 tonnes avec table de 1,60 sur 4 mètres environ. L’un des avantages du procédé est d’opérer simultanément sur plusieurs pièces, ce qui conduit à choisir une machine très puissante même pour des fabrications de pièces peu encombrantes »[37].

Le jeu de la presse est présenté dans un article de Champsaur sur l’industrie aéronautique américaine, où l’on voit successivement les matrices de découpages sur le plateau, la tôle de Duralumin les recouvrant puis, après l’action de la presse, les pièces découpées[38].

Seule l’utilisation de ce nouveau procédé a permis à Douglas de gagner le pari économique que représentait le DC2. Vus les prix consentis à la TWA, la production de cet appareil ne pouvait être rentable que si le temps de fabrication était réduit à 38 000 heures, au lieu des 58 000 nécessaires pour le DC1. L’application du procédé Guérin, à partir du 25ème appareil, abaissant des temps à 32 000 heures, le pari était gagné[39].

Dès 1935, le DC2 [vu ici en 1993] introduit un nouveau standard dans le ciel européen, source: site oldprops.ukhome.net

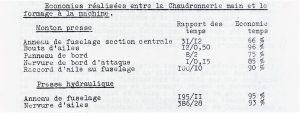

Economies autorisées par le formage à la machine, source : rapport Champsaur

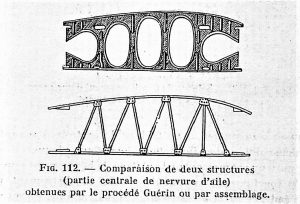

Plus que tout autre méthode, le procédé Guérin devait influencer la conception même de la structure des avions : « La combinaison des différentes formes permet d’obtenir, sous forme d’ensemble constitués par un même flan de tôle, la plupart des pièces de structure entrant dans la construction des avions telles que nervures, cadres, couples, caissons…On a montré par des essais statiques que pour une nervure d’aile d’un avion d’un certain type, le gain de poids était de 5 à 10% en faveur de l’élément abouti par rapport à l’élément équivalent de structure tubulaire, cependant que l’économie de fabrication est de 40% »[41].

Impact du procédé Guérin sur la conception de structures d’ailes, source: Capdeville, op. cité

Certes moins important que le procédé Guérin, le procédé de formage Cairns permettait de façonner des longerons effilés ou coniques avec précision, tout en économisant matière et main d’œuvre. Ce procédé avait été présenté à l’ingénieur général Champsaur, attaché de l’Air, en Mars 1938, sans suite. En Aout 1939, Blanchet et Weiser[42] le trouvent intéressant, mais estiment « nécessaire de procéder tout d’abord à une mise au point parfaite »[43].

L’affaire Guérin, une occasion manquée ?

Selon le témoignage du général Denain, ancien ministre de l’Air, Renault était entré en contact avec Guérin : « Cette Maison, au cours de transactions avec la firme Martin, découvrait qu’un des ingénieurs qui avaient fait le plus pour le grand rendement industriel de la construction aéronautique, était un ingénieur français mais qui, en âge de porter les armes en 1914, n’avait pas répondu aux appels et était insoumis. Pour des raisons personnelles, celui-ci désirait vivement rentrer en France si on lui assurait qu’il ne serait pas inquiété. Après de nombreuses démarches, à la demande des ministres de la Défense nationale de l’époque et de l’intervention du Président de la République, cette assurance a été donnée et, à la fin de 1935, l’ingénieur intéressé acceptait de quitter l’Amérique et d’entrer chez Renault. On espérait, par ce moyen, s’engager dans la voie de la fabrication suivant les procédés en usage en Amérique et entreprendre la réalisation de prototypes conformes aux programmes français mais construits suivant les méthodes de l’industrie des États-Unis»[44].

Quel pouvait être ce mystérieux ingénieur et que pouvait-il apporter à l’industrie française ? L’anecdote semble bien concerner le « gros poisson », à l’origine de l’innovation qui a pu être considérée comme la plus importante pour la construction en série des avions métalliques, Henry Guérin.

Henri Emile Gaston Guérin, né à Gap en 1896[45], avait émigré aux États-Unis en 1911 avec sa famille. N’ayant pas répondu à l’appel de sa classe, il était considéré en France comme insoumis, justiciable à ce titre de poursuites judiciaires. Pendant la guerre, il travaille comme mécanicien chez Glenn Martin à Cleveland. Débauché avec 4 collègues, il rejoint le 20 juillet 1920 Donald Douglas pour constituer l’équipe technique de sa société naissante, alors hébergée dans une arrière-boutique de coiffeur à Los Angeles[46].

En juin 1920, Guérin rejoint la société Davis-Douglas dans cette arrière-boutique, source : R.J. Francillon

Guérin devait accéder au comité de direction et diriger, pendant la guerre, l’usine de Santa Monica.

Henry Guérin préside le comité de direction de l’usine de Santa Monica en 1941 ou 1942, source: US Office of Emergency Management, via Library of Congress

Dans les années 1930, pour des raisons personnelles, Guérin souhaitait se rendre en France ce qui supposait qu’il fût amnistié. Cela ouvrait la possibilité d’une négociation dont fait état le témoignage précité de Denain. Amaury de La Grange suggère le rôle que Guérin pouvait tenir dans cette hypothèse : « Nous avons acheté le procédé de fabrication Douglas, qui a été mis au point par un Français, Guérin. Celui-ci est tout disposé à venir en France et ses conseils seraient précieux. C’est à un spécialiste comme lui qu’il faut laisser le soin de définir un large programme de production portant sur l’ensemble des usines nationales »[47].

Lors d’un entretien avec le ministre, relate A. Métral, « je m’empresse de faire remarquer à Guy La Chambre que l’outillage commandé pour la France, s’il se justifie pour les machines-outils de taille des métaux, est complétement stupide en ce qui concerne les presses[48]. La presse à emboutir et découper n’a d’intérêt que si les appareils ont été conçus en fonction de cet outillage, ce qui n’est pas le cas de notre production actuelle. Qu’au surplus, le nombre de presses commandées n’a aucun rapport avec nos programmes, une seule presse de 3000 tonnes pouvant alimenter le travail de plus de 10000 ouvriers de cellules. Qu’enfin il est peut-être intéressant d’avoir des presses pour l’avenir, mais qu’elles seront sans intérêt si on ne se décide pas à traiter ave Douglas pour les brevets Guérin. Le ministre prend note de ce dernier point »[49].

Figure accompagnant le brevet Guérin, déposé en 1935, source: US Patents

Nul ne sait si cet entretien y contribua, mais Métral devait signaler en Novembre « j’apprenais en même temps que les brevets Guérin allaient enfin être acquis, mais dans des conditions qui auraient pu être meilleures»[50].

Métral devait revenir sur le sujet : « Au cours des entrevues que M. le Ministre de l’Air m’a réservées les 26 Octobre et 11 Novembre, j’avais eu l’occasion de lui signaler les raisons profondes de la situation prépondérante de l’aviation américaine sur le plan mondial, les possibilités de livraison en France de matériels américains modernes avec caractéristiques et délais, enfin l’intérêt que présentait pour la France la Négociation de la licence des procédés Guérin-Douglas, relatifs au découpage à la presse hydraulique d’éléments en duralumin. La situation concernant cette négociation était assez spéciale. Commencée en 1937, elle avait abouti à la signature par le représentant de Douglas, venu spécialement en France à cet effet, M. Bertrandias, d’un contrat de licence, qui fut arrêté par les services de contrôle. Or, le titulaire des brevets, le sieur Henri Guérin, est un insoumis français auquel notre territoire est interdit, mais dont une partie de la famille réside toujours en France[51]. Il ressortait, des renseignements recueillis par mes soins, qu’un accord pouvait être recherché en négociant une amnistie en échange de concessions matérielles importantes concernant la cession de licence. Cette solution présentait, semble t’il, un avantage certain, au moment où des économies sont recherchées dans tous les domaines, alors surtout qu’il s’agit d’exportation de capitaux ».

Visitant les usines Douglas en Septembre, Métral s’était vu reprocher par M. Bertrandias « les agissements et les curieuses méthodes des ministres français ». « Je ne comprenais pas le motif de cet accueil. Celui-ci me fût expliqué par M. Guérin qui me fit visiter les ateliers ». Si Métral ne donne pas explicitement ce motif, on peut l’imaginer à la teneur de la lettre qu’il adresse à son retour en France au directeur de Douglas. Après lui avoir annoncé l’accord prochain du ministère « sur les bases du contrat élaboré en Septembre1937 sous la direction de M. Volpert, et qui portait votre signature », Métral poursuit : « la solution qui est ainsi apportée à cette affaire vous montrera, j’espère, comme je vous l’avais indiqué, que dans les tractations avec le gouvernement français, il n’est nullement besoin d’intermédiaire et que seule la voie officielle permet d’aboutir à des résultats certains ». Mettant les points sur les i, Métral écrit dans une lettre de transmission : « je reçois d’Amérique des lettres réconfortantes car elles soulignent la netteté de l’attitude que j’avais prise et me signalent, au contraire, les intermédiaires qui s’agitent. Peut-être un jour, tout cela sera-t-il connu ; dans quelle situation se trouvera alors notre pays et ses chefs responsables »[52].

Le sort réservé au contrat Douglas est attesté dans les propos d’un ingénieur d’État anonyme rapportés par Les Ailes en Novembre 1937 : « Devant les résultats obtenus en Amérique chez Douglas, la Direction des Constructions décide d’acheter la licence d’un procédé qui doit permettre de faire tomber de 80 000 heures à 18 000 heures, la durée de fabrication des pièces primaires. Un marché est passé. Il reste trois mois ‘sous le coude’ au Contrôle qui pose des questions et n’est pas d’avis d’acheter. Nos vendeurs américains, faut-il le dire, restent pantois d’horreur devant notre impuissance »[53].

Sans surprise, Henri Potez, en visite chez Douglas en 1938, y découvre le procédé Guérin. Il devait regretter après-guerre que la licence en ait été acquise tardivement et peu utilisée en France[54].

1938 : le sursaut français

L’adoption du Plan V par Guy La Chambre en avril 1938 marque le véritable démarrage du réarmement aérien français. Conscient des difficultés industrielles, le ministre est résolu à y faire face. « Pour aller dans cette voie et pour y persévérer, il fallait du courage. A de très rares exceptions près, dans l’entourage du ministre, personne n’était conscient de la nécessité de modifier profondément nos méthodes. Quelques ingénieurs envoyés en mission aux États-Unis avaient bien été frappés par les progrès que le machinisme avait fait dans les usines d’aviation, mais, revenus en France, ils s’étaient replongés dans leurs papiers, en sages fonctionnaires qui n’avaient rien appris ni rien oublié »[55].

Plan et rapports

Les séances du Comité du Matériel, à compter d’avril 1938, retracent les difficultés rencontrées pour atteindre en deux ans l’objectif de 2617 avions en ligne, plus 2122 en volant. On n’y voit toutefois pas d’évocation d’ensemble du problème industriel comme on en trouve dans les rapports précités ou les notes de Roos ou de Thouvenot. Malgré sa lucidité et son incontestable bonne volonté, Guy La Chambre manque de connaissance en matière aéronautique comme industrielle et le remplacement à la Direction Technique et Industrielle de Volpert, ingénieur de l’Air, par des contrôleurs généraux, Sabattier puis Joux, ne le seconde guère dans la réalisation de son programme ambitieux.

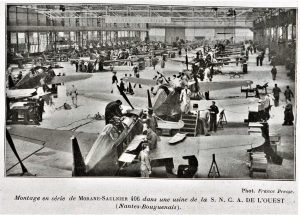

Illustration d’une persistance des errements antérieurs dans les premières décisions, en avril 1938, la première grande commande de 915 MS 406 est répartie entre 4 fournisseurs : 90 à Morane Vélizy, 325 à Nantes Bouguenais, 370 à SNAC Billancourt et 130 à SNCM Toulouse (Dewoitine). C’est la preuve que Guy La Chambre est mal conseillé par un entourage appréciant mal les exigences industrielles. Un ingénieur préconise une commande unique, à tâches partagées, solution que Caquot imposera à l’automne, au prix d’un nouveau délai dans le démarrage des fabrications.

Énergique, l’action de Caquot sera parfois désordonnée. Les témoignages s’accordent par contre pour reconnaître la continuité de l’action de Joseph Roos. La teneur d’un rapport qu’il établit pour le ministre, ultérieurement publié dans ‘La Technique Moderne’, illustre bien la complexité des problèmes auxquels il était confronté.

« Conditions de la production en grande série :

Ce but […] ne peut être atteint que par une vigilante action technique et industrielle. Les éléments en sont bien connus, si les circonstances amènent à prendre brutalement position sur chacun d’eux :

-Le compromis entre la performance et l’aptitude à la reproduction massive par l’utilisation des procédés et machines les plus efficaces ;

-La discipline dans l’application des normes dimensionnelles et dans la conception des pièces, insuffisamment observée à l’époque où la faiblesse des séries leur donnait un intérêt considérable ;

-La liaison entre les réalisateurs de prototypes et les constructeurs de la série ;

-La mise au point rapide des liasses et le lancement minutieux des outillages spécialisés et des fabrications ;

-La diligence dans la création et le renouvellement des machines-outils ;

Sur tous ces points, l’aviation française bénéficie des efforts antérieurs. Parmi les appareils actuellement lancés en grande série, la plupart étaient conçus de telle sorte qu’ils ont pu être exécutés sans modification notable par les nouveaux procédés d’emboutissage et de découpage. Un seul a présenté, par sa complexité, des difficultés qu’il a semblé préférable d’affronter en conservant le dessin primitif, et non de le surmonter partiellement au prix d’un retard[56]».

Bien congestionnée, la chaine d’assemblage des Amiot 354 à Colombes est loin de ses homologues américaines, source : site multicollection.fr/Felix-Amiot-aventures-Colombes

Dans ces conditions, les résultats obtenus dans la rationalisation de la production seront inégaux. Après une longue période de tâtonnements, l’usine de montage des Morane 406 à Bouguenais devait recevoir une organisation rationnelle, permettant de dépasser la cadence de 100 appareils par mois à l’été 1939, malgré le handicap que constituait la structure particulièrement inadaptée de ce chasseur.

La chaine des MS406 à Bouguenais à l’été 1939, source: L’Aéronautique

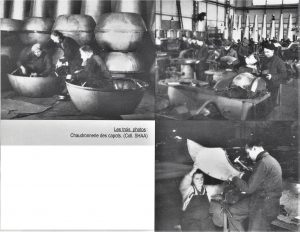

Souvent présentée dans l’historiographie comme une réussite, la production des Bloch 152 à Châteauroux faisait coexister des procédés modernes et la subsistance de méthodes de façonnage manuel, défavorables aux cadences de productions comme à la précision et à l’interchangeabilité des éléments concernés.

Fin 1939, les capots des Bloch 152 sont encore chaudronnés à la main, source: SHAA, via Joanne, Le Bloch 152

Appliquer le modèle américain

« A l’encontre de ce que l’on peut constater dans certaines usines françaises, relève Champsaur, nous voyons que l’équipement de l’usine type américaine ne comporte que des machines-outils standard utilisables dans n’importe quelle branche de l’industrie métallurgique, on ne trouve pas de machines spécialisées dans l’usinage d’un élément déterminé d’avion (rabotage des longerons). Les éléments d’avions sont dessinés au bureau d’étude avec le maximum de simplicité pour permettre aux ateliers de fabrication l’usinage et la construction avec le maximum de facilité, en employant des machines-outils d’usage courant »[57].

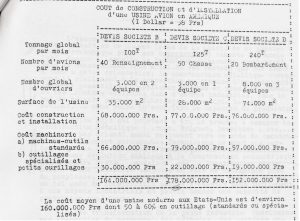

Sur la base de trois devis établis par des sociétés différentes, Champsaur estime que « le coût moyen d’une usine moderne aux États-Unis est d’environ 160 millions de francs, dont 50 à 60 % en outillage standard ou spécialisés »[58].

Coût d’une usine américaine, source: rapport Champsaur

L’identité des sociétés n’est pas indiquée. Toutefois, sur la base des contacts évoqués par ailleurs, nous pouvons conjecturer que la société A est Chance Vought, la B Curtiss et la C Glenn Martin, qui fait l’offre la plus avantageuse. Le fonctionnement en 3 équipe de l’usine C peut d’ailleurs expliquer ce coût favorable en termes d’investissement. Les frais de construction et installation représentent environ 40% à 45% du cout, les machines et outillages de 55 à 60%. Transposer ces évaluations au cas d’une usine construite en France est un exercice délicat. Vu l’urgence que comportait un tel projet, il est probable que l’essentiel des machines et outillages aurait du être importé, avec le surcout correspondant de transport, emballage et manutention[59]. Des frais d’ingénierie, de formation et d’assistance technique se seraient ajoutés au devis. En revanche, un contrat passé au printemps 1938aurait bénéficié d’un change plus favorable -le dollar à 29 Fr au lieu de 38- et des prix de machines moins élevés.

Les prix de revient d’une usine de 3000 salariés se décomposent en 36% de matériaux, 36% de main-d’œuvre et 28% de frais généraux. Sur 2 680 employés, une usine particulière occupe 1880 productifs et 375 improductifs dans les ateliers, et 365 dans les bureaux d’études et d’administration.

Construction des B24 par Ford à Willow Run, une chaine de montage inspirée de l’industrie automobile, source: site cropper.watch.aetnd.com

Comment ne pas rapprocher du rapport Champsaur cet article relatant la « Construction en onze semaines d’ateliers de construction aéronautique » : « L’usine que Glenn L. Martin C°, de Baltimore, décida de construire le 1er février 1939 fut commencée le 9 février et terminée le 23 avril. Elle offre une surface couverte de 41 000 m2 environ »[60]. Ce projet de 22 000 m2, porté à 41 000 sur 2 étages a exigé 6100m3 de béton armé, […] 500 ouvriers en moyenne, 986 au maximum, pour un cout voisin de 68 millions. Sa réalisation porte l’usine Glenn à 100 000 m2. La plus grande des États-Unis, pourra employer 10 000 ouvriers au 31 mai. On était en France bien loin de ces possibilités !

Prérequis pour la production industrielle, la conception des appareils

La référence américaine faisait aussi apparaître l’exigence d’une conception des appareils appropriée à leur construction en série. En charge du Service des fabrications au Ministère, Joseph Roos considérait que « parmi les appareils actuellement lancés en grande série, la plupart étaient conçus de telle sorte qu’ils ont pu être exécutés sans modification notable par les nouveaux procédés d’emboutissage et de découpage. Un seul a présenté, par sa complexité, des difficultés qu’il a semblé préférable d’affronter en conservant le dessin primitif, et non de le surmonter partiellement au prix d’un retard »[61].

Dans un article de presse, un responsable ministériel se devait de faire preuve d’optimisme. Sa réserve concernait sans doute le Morane 406. Pour se vouloir moderne, la conception du Léo 45 n’en comportait pas moins une complexité incompatible avec une rationalisation de la construction. La conception des Potez 631/63-11 répondait pour l’essentiel aux exigences de la production, comme celle du Breguet 691/693.

Prérequis à une fabrication rationnelle, une structure décomposable, source : La Technique Moderne, 1938.

Le cas de l’Amiot 351/354, appareil bien conçu en vue d’une construction rationnelle, illustre particulièrement les exigences des nouvelles méthodes. La fabrication en série exige en effet, non seulement des machines, mais aussi des dispositifs d’usinage et bâtis d’assemblage dont la conception et la fabrication exigent du temps. Vu les moyens humains limités de la SECM et le défaut de coopération avec une Société Nationale, la fabrication du bombardier Amiot ne put déboucher avant avril 1940, trop tard pour contribuer au potentiel de l’Armée de l’Air dans la campagne de France. Le Loire-Nieuport 161n’ayant pas été retenu, on ne peut qu’imaginer les possibilités qu’il offrait d’un renouvellement plus rapide de la chasse française[62]. Un seul appareil atteste d’une réussite française dans la mise en œuvre des méthodes de production du meilleur niveau en 1940, le Dewoitine 520. Nous reviendrons sur ce succès, malheureusement insuffisant pour changer la donne dans les affrontements de mai et juin 1940.

Corollaire des méthodes de production de masse : l’organisation du travail

A diverses reprises, il est rappelé que les méthodes de fabrication en série ne peuvent s’appliquer qu’à des appareils qui ont été conçus pour une telle fabrication. L’orientation donnée à une mission projetée aux États-Unis pour juin 1938 est significative : « Familiariser nos dirigeants et leurs chefs de fabrication avec les méthodes et outillages américains pour qu’ils puissent, à leur retour de mission, dans toute la mesure du possible, redessiner le plus grand nombre des éléments de leurs avions de série en vue d’une production accélérée à la machine (principalement presse). Achats éventuels de matériels américains ou location éventuelle de praticiens américains »[63].

L’augmentation des rendements ne tient pas qu’à des facteurs technologiques. Chez tous les belligérants, la production aéronautique devait servir de cobaye aux méthodes alors novatrices d’organisation scientifique du travail. Nous avons vu que le Rapport Métral avait été présenté sous l’égide du COST, le Centre National d’Organisation Scientifique du Travail[64]; Le ministère eut en particulier recours à des ingénieurs de la Société Bedaux, dont trois devaient intervenir auprès des services ou des entreprises de construction aéronautique. La société-mère, International Bedaux, avait apporté son concours aux constructeurs allemands et, devait reconnaître son dirigeant pour la France, Jean Caudron, « la Bedaux Gesellschaft a été sous le contrôle de l’International Bedaux jusqu’en juin 1938, date à laquelle elle a été nationalisée par le IIIe Reich, alors que de 1935 à 1938, le gouvernement allemand avait décuplé ses effectifs […] Les contacts entre l’International Bedaux et la Bedaux Gesellschaft ont cessé à compter de la nationalisation de cette dernière. Je n’ai plus eu, à partir de ce moment, que des relations d’amitié avec les directeurs de la Bedaux allemande »[65]. On suppose que les ingénieurs de Bedaux bénéficiaient de cette expérience pour conseiller les fabrications françaises aéronautiques et d’armement !

Charles Bedaux, né en 1886, émigré et citoyen américain en 1907, avait été réformé en 1914. Dans les années 20, ce pionnier de l’Organisation Scientifique du Travail développe un système d’organisation industriel adopté en Europe (Fiat en 1927) comme aux Etats-Unis. Développement des idées de Taylor, le système de Bedaux visait à appliquer le chronométrage à des unités de travail standard soigneusement définies[66]. Bedaux obtient l’agrément pour son système en Allemagne, d’abord refusé car contraire aux principes corporatistes d’organisation, avant d’être largement adopté, ce qui explique le développement de sa filiale. Bedaux devait accueillir en son Château de Candé le Duc et la duchesse de Windsor et participer à l’organisation de leur voyage en Allemagne. Sollicité par Dautry en 1939, ses ingénieurs sont mobilisés pour les ministères de l’Armement et de l’Air. Proche de Vichy et des autorités allemandes, il offre ses services à Alger, mais est arrêté et remis aux autorités américaines, transféré à Miami, accusé de haute-trahison, il se suicide en février 1944[67].

Et si…

Le succès de l’effort de réarmement aérien ne pouvait connaître de succès sans une reconnaissance de l’impératif industriel dans ses divers aspects de renforcement des infrastructures et des équipements, mais aussi d’adoption des techniques nouvelles à des appareils dont la structure soient adaptées à ces méthodes. Des réalisations plus rapides sur ce point devaient passer par un recours plus actif aux procédés et à l’équipement de l’industrie américaine. Alors que, historiquement, ont été privilégiés des achats d’avions, puis de moteurs et de machines-outils, l’acquisition de licences de procédés et de dispositifs pouvait comporter un bon rapport entre coût et efficacité.

L’exposé qui précède conduit évidemment à considérer l’avantage qu’aurait présenté une acquisition rapide des brevets Douglas-Guérin, en s’assurant par ailleurs la collaboration d’Henry Guérin[68]. On peut cependant s’interroger sur la réalité d’un projet d’installation en France de cet ingénieur, vu ses fonctions importantes dans une société américaine en pleine expansion. Sans doute faut-il plutôt envisager sa contribution dans la supervision d’un programme de coopération technique et de transfert de technologie avec la Douglas, sans déroger toutefois aux règles américaines imposant un délai à l’exportation des nouveaux matériels militaires.

Fallait-il, à côté de la licence Pratt & Whitney qui s’imposait, acheter aussi la licence d’appareils complets, comme celle du GM 166 que proposait Glenn Martin ? Une telle mesure se serait heurtée à de fortes oppositions, assez justifiées en l’espèce. N’aurait-il pas été possible plutôt de mobiliser l’expertise d’ingénieurs américains pour revoir la structure du Léo 45, par exemple, comme Servanty avait redessiné la structure du Bloch 150 ?

A côté des techniques, des matériels et des machines, l’adaptation à la révolution industrielle exigeait un considérable effort d’adaptation et de formation, concernant en premier lieu l’encadrement à tous les niveaux, la formation des personnels ouvriers étant plutôt simplifiée par rapport aux exigences des procédés traditionnels.

Notes et références

[1] Propos rapporté par L’Air, 1er-15 août 1938, p. 479.

[2] L’importance limitée des séries n’était pas seule en cause. Ainsi, cas exceptionnel pour l’entre-deux guerre, le Potez 25 devait être produit à près de 4000 exemplaires, dont plus de 3000 dans la seule usine de Méaulte, sans impact durable sur les méthodes de fabrication.

[3] 2°-Les causes, 13-09-1938, SHD AI Z1106.

[4] Ibid., p. 6. Pour situer ces chiffres, on notera que les commandes de machines passées après la nationalisation se sont élevé à 66 millions en 1937 et devaient être de 198 millions en 1938.

[5] L’industrie aéronautique française- Situation actuelle, Remèdes proposés, 15 février 1938, SHD AI Z12934, p. 87.

[6] D. Dabant, Ceux de l’usine d’aviation Bloch (1936-1951), p.67.

[7] Rapport Métral, p.82.

[8] V. Denain, ancien ministre et chef d’état-major de l’Armée de l’Air, Déposition à l’instruction du Procès de Riom, 21-04-41, p. 3, in SHD AI 11Z12962. Nous retrouverons plus loin cet ingénieur, à l’origine d’une innovation essentielle pour l’industrie américaine.

[9] Amaury de La Grange, Note déposée à l’instruction du Procès de Riom, 1-10-40, in SHD AI 11Z12962.

[10] Dumanois, Note pour le Ministre, 10 avril 1935, SHD 1B06

[11] Note pour le Ministre du 10-04-35, archivée en SHD AI 1B6.

[12] L. Mysyrowicz, Autopsie d’un désastre, p. 192.

[13] L’Air, 20-06-38, p. 344.

[14] Déposition à l’instruction du procès de Riom, 14-12-1940, SHD AI 11Z12960, p.2. Nous ne développerons pas ici la contribution envisagée de la construction en bois, en particulier avec le chasseur Arsenal VG33 et ses dérivés.

[15] L’aéronautique, N° 219, Aout 1937. On croit rêver à ce qui ressemble à une annonce anticipée du Procès de Riom.

[16] Dossier d’instruction du procés de Riom, 21-03-1941.

[17] Cité in Fonds Thouvenot, A1Z11607.

[18] G. Houard, Pourquoi Anglais et Français ne collaboreraient-ils pas dans le domaine industriel ?, Les Ailes, 19-1-1939, p.3.

[19] S. Ritchie, Industry and Air Power, p. 34.

[20] American Production Methods, Flight, November 17 1938, p. 439.

[21] La XVIème exposition internationale de l’Aéronautique (Paris, 25 novembre-11 décembre 1938), Le Génie Civil, 10 décembre 1938, p. 488.

[22] Réflexions d’un ingénieur de l’automobile sur les fabrications d’aviation pour l’armée, La Technique Moderne, 1938, n°13, p.469.

[23] Rapport cité, p. 27.

[24] Note Caquot, 21 septembre 1939, SHD

[25] Rapport Métral, 15-02-38, p. 88, in SHD 11Z12934. Métral sera en 1954-57, comme président du Syndicat des Industries mécaniques, un défenseur efficace de l’industrie française de la machine-outil, victime à la libération, comme avant-guerre, de l’urgence qui imposait le recours à des machines américaines. Cf. J. Roume, Essor de l’industrie française, p.379.

[26] S. Ritchie, Industry and Air Power, p. 78.

[27] Fairey Battle – Designed for Mass Production, Flight , 19 August 1937, p. 189.

[28] A. de La Grange, Rapport sur les mesures qu’il conviendrait de prendre pour faire bénéficier l’industrie aéronautique française du concours de l’industrie américaine, 15 février 1938, SHD AI 11Z 12940.

[29] Jean Monnet, Memorandum du 14 novembre 1938, SHD AI 11Z 12940, p. 13.

[30] Délai après lequel les usines françaises pourraient être prêtes à produire, ibid. Titre X.

[31] Rapport ADLG précité, p. 10. L’appareil considéré est le bimoteur GM 167 qui sera acheté par la France.

[32] Aircraft Production Methods, 1956, cité par R. G. Ferguson, Airframe Manufacture and Engineering Exchange, in P. Galison (ed.) Atmospheric Flight in the Tweentieth Century, p. 263.

[33] Production Technique at Douglas, Flying Magazine, January 1943, p. 136.

[34] G. du Merle, Construction des avions, Dunod 1947, p. 411.

[35] Ibid., p. 413.

[36] Capdeville, op. cité, p. 107.

[37] Capdeville, op. cité, p. 100.

[38] La Technique Moderne, 1-04-39, p.255.

[39] Cf. le site « The DC3/Dakota Historical Society», consulté le 2-02-2017.

[40] Le mouton presse agit par sa seule énergie libérée par la chute de sa masse, contrairement au marteau pilon dont la vitesse de chute est augmentée par application d’une source d’énergie supplémentaire, et à la presse dont l’action repose sur l’exercice d’une pression continue.

[41] P. Capdeville, Le formage des tôles et ses applications à l’industrie aéronautique, p. 108.

[42] Le colonel Weiser avait succédé à Champsaur comme attaché de l’Air à Washington.

[43] Note Frenchair, Août 39, in SHD AI 2B103.

[44] Denain, Déposition à l’instruction du Procès de Riom, 21-04-41, p. 3, in 11Z12962.

[45] Nous remercions Fréderic Gannon pour ses indications biographiques sur Guérin, aussi peu connu que son procédé est bien documenté.

[46] F. Cunningham, Sky Master : The Story of Donald Douglas ; R.J. Francillon, McDonnell Douglas Aircraft since 1920 : vol I, p. 6 .

[47] ADLG, Note du 25-03-38, in 3D325.

[48] Comme nous le verrons plus bas, l’installation à Châteauroux d’une presse de 1500 tonnes laisse subsister le chaudronnage à la main des capots moteurs de Bloch 152.

[49]A. Métral, Entrevue GLC du 26 Octobre, annexé à sa déposition à l’instruction du Procès de Riom, 22-11-40.

[50] Même dossier, p. 38.

[51] Henri Emile Gaston Guérin, né à Gap en 1896, émigré aux États-Unis en 1917, a reçu la nationalité américaine en 1936. Il orthographie alors son prénom à l’américaine, Henry.

[52] Lettre à M. Serruys, 22-11-38, même dossier.

[53] Langeron, L’ingénieur d’état se défend, Les Ailes, 11-11-37, p.11.

[54] Demilly et Champonnois, Henry Potez, une aventure industrielle, p.211.

[55] A. de La Grange, Où en est notre aviation ?, Revue de Paris, 1er août 1939 , p.506.

[56] Remarques sur la production aéronautique, La Technique moderne, 15 novembre 1938, T. XXX-N°22,p. 755.

[57] Rapport Champsaur, p.2.

[58] Rapport cité, p. 12.

[59] Les importations de machines pour l’aviation étaient exemptées de droits de douane par un décret-loi du 24 mai1938, cf. A. Garanger, Petite histoire d’une grande industrie, p. 83.

[60] Construction en onze semaines d’ateliers de construction aéronautique, La Technique moderne, octobre 1939, p. 646.

[61] Remarques sur la production aéronautique, La Technique moderne, 15 novembre 1938, T. XXX-N°22, p. 755.

[62] Possibilités esquissées dans un article précédent.

[63] Fonds Thouvenot, PV d’une réunion au Ministère, 23-06-38, in SHD AI 11Z11607.

[64] Et transmis par son président, Jean Coutrot, le 3 Mars 1938, SHD 11Z12937.

[65] Déposition de J. Caudron à l’instruction du Procès de Riom, 29 août 1940, SHD AI 11Z 12960.

[66] P. Razoux, L’organisation du travail par le système Bedaux, Le Génie Civil, 17 février 1938, pp. 165-168.

[67] Cf. l’article Charles_Bedaux, sur wikipedia.

[68] Mesure prioritaire dans le scénario du ‘Grand Sursaut’, présenté dans un article précédent.

L’article très bien condensé apporte beaucoup de précisions sur l’évolution de la construction aéronautique .Peut-être complété par sujets sur les Usines Fançaises :Touloise-Marignane-Nantes Bouguenais-Méaulte-St Nazaire-Châteauroux-La Courneuve …….De la période de 1935 à 2020 .

Sincères Remerciements

Bruno Charmel

bruno.charmel@orange.fr

Effectivement, on aimerait décliner l’histoire selon les sites industriels.

Mais il y a tant à dire sur cette période aussi dense…

Bonjour, où puis je lire votre reference : « P. Capdeville, Le formage des tôles et ses applications à l’industrie aéronautique », en vous remerciant, Cdlt

Bonjour,

Je pense l’avoir trouvé à la bibliothèque du CNAM.

Vous pouvez vérifier en ligne avant de vous déplacer.

Bonne chance.

PYH